スプレーミスト処理

塗料の処理とは

塗装工場では塗装ブースで、溶剤塗料、水性塗料による塗装が行われています。

作業者による塗装、自動機・ロボットによる塗装など塗装方法は様々ですが、この工程でワークに付着し塗装として成り立つスプレーミストの確率は15~60%程度(ワークの形状・大きさや、スプレーガンの種類により数値は変わります。)であり、残りは塗装ブースを流れる循環水によって洗い落されます。循環水はリサイクル利用されていますので、スプレーミストは循環水中に蓄積されていく事になります。

溶剤塗料は本来油性であり、循環水に溶け込む事はありませんが、強い粘着性持ったまま、循環水中を漂い塗装ブースの至る所に付着して塗装ブースの性能維持を困難にします。

例えば、粘着性の強い塗料カスが、

1)循環ポンプ手前のストレーナーに付着し、循環ポンプを空運転させる。

2)循環ポンプに吸われて、ポンプケーシング内に付着し空運転、過負荷等の不具合を発生させる。

3)循環ポンプを通り抜けて水膜板に付着し、水切れを起こし洗浄効率を低下させる。

4)塗装ブース洗浄室、排気ファン、計器類に付着し不具合を起こす。

等です。

逆に水性塗料は水に溶解し易く回収が難しい為循環水に溶け込み、次第に循環水中の塗料濃度が高まり、様々な問題を引き起こします。

例えば、

1)濃度上昇(粘度上昇)による循環水表層の発泡。

2)発泡を抑える為に使用する消泡剤の投入による更なる循環水の粘度上昇。

3)粘度上昇による循環ポンプ過負荷停止。

4)電気伝導度の上昇や、pHの低下による装置腐食。

等です。

塗料スプレーミストの処理とは、塗装ブースで発生する上記のような問題を解決する為に、スプレーミスト処理剤(一般には『ペイントキラー』『ペイントキラー剤』などとも呼ばれることがあります)による塗料ミスト処理と、塗料カス回収装置による自動回収を行い、塗装ブースの安定運転を実現する性能維持、循環水の長寿命化を目的とし、お客様の塗装工程における製品の安定生産及び、塗料カス処理作業の軽減など労働環境の負荷低減を実現する為の処理です。

当社は液体薬品や粉末薬品を豊富に取り揃え、お客様によって異なる塗料種類に対応できるように、万全な準備をしております。

以下に当社の一般的な処理をご紹介します。

溶剤スプレーミスト処理

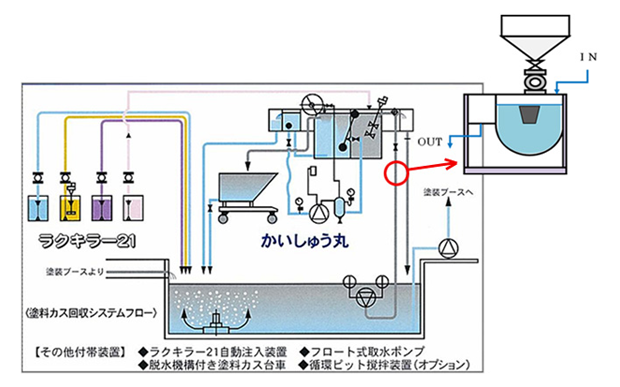

「ラクキラー21(RAKUKILLER21)」シリーズの液体薬品を数種類使用し、溶剤塗料ミストを不粘着化させます。

溶剤スプレーミストは塗装ブースの洗浄室で、循環水と接触した際に不粘着化しますので、予め必要最低限の液体薬品を循環水にバッチ投入し、消費された薬品の補給を薬注装置でランニング注入します。

液体薬品にて不粘着化されたれた塗料カスは、人手による回収の他、当社の塗料カス回収装置「かいしゅう丸」シリーズを御採用頂く事で自動回収出来ます。

水性スプレーミスト処理

「ラクキラー21(RAKUKILLER21)」シリーズの粉末凝集剤を使用し、循環水中の水性塗料成分を固液分離させます。

水性塗料は基本的に粘着性が無い為、循環水中に薬品を投入する事はせずに回収装置内で粉末凝集剤を使用し固液分離処理を行い、処理水は循環水に返送します。

粉末凝集剤により得られる水性塗料カスは、液体薬品処理に比べて塗料カスの強度も十分にあり脱水性に優れている為、自然脱水でも含水率は下がりますが、スクリュープレス等の脱水機を使用する事で更に含水率を下げる事ができ、産廃費の削減効果も期待できます。

溶剤・水性スプレーミストハイブリット処理

溶剤塗装と水性塗装は基本的に同じ塗装ブースでは行いません。処理性の違いにより、塗装ブース・循環ピットは分けた方が塗料カスの処理性が容易であると言う認識で、別々に施工されるケースが殆どです。

当社の場合、同じ循環ピットに溶剤塗装・水性塗装の循環水が流れ込んで、混合されても塗料カスの回収処理に支障をきたす事はありません。よって、同じ循環ピットを使用する事が出来る為、循環ピットの施工コストを1式分削減する事ができ、装置のイニシャルコスト、管理コスト、産廃コスト等の低減で優れたコストパフォーマンスを発揮します。

本ハイブリット処理においては、トヨタ自動車様レクサス塗装ラインで長年の実績がございます。

使用例

取水ポンプと既存回収装置の間に混合装置を追加しますので、既存装置を無駄にしません。

※状況によっては、既存装置を活用できない場合もあります。

混合装置構成

- 混合槽(中継槽付属)

- 主剤W投入装置

- 主剤W供給コンテナ他